Investition in die Zukunft

Deutschland zählt zu den modernsten pharmazeutischen Produktionsstandorten weltweit. Jedes Jahr investieren die Unternehmen der Branche mehr als zwei Milliarden Euro in neue Maschinen und Anlagen. Den Herausforderungen sowohl der Energiewende wie auch der Digitalisierung müssen auch sie mit einem deutlich erhöhten Investitionsvolumen begegnen. Nur so kann sich Deutschland weiter als innovativer Produktionsstandort behaupten.

Diesen Text können Sie auch als PDF-Download herunterladen.

Dieser Artikel ist Teil der Broschüre Pharma 2030. Die gesamte Publikation kann als PDF-Download gespeichert oder als Print-Version bestellt werden. Hier geht es zur Publikation.

Der Produktionsstandort Deutschland ist hochgradig international vernetzt. Im Jahr 2021 wurden in Deutschland pharmazeutische Erzeugnisse im Wert von 34,6 Milliarden Euro produziert. Für die Produktion wurden Vorleistungen sowohl aus dem Inland als auch aus dem Ausland bezogen. Im Jahr 2018 beliefen sich diese Vorleistungen für die deutsche Pharmaindustrie auf rund 21,4 Milliarden Euro, davon zwei Drittel allein aus der chemischen und pharmazeutischen Industrie. Die Importquoten dieser Produkte sind hoch: Etwa die Hälfte der chemischen Grundstoffe sowie drei Viertel der pharmazeutischen Spezialitäten und nahezu alle pharmazeutischen Grundstoffe werden aus dem Ausland bezogen. Allerdings kam der größte Anteil der importierten Vorleistungsgüter aus der Schweiz (18 Prozent) und aus den USA (13 Prozent). Rund die Hälfte stammte aus EU-Mitgliedsländern. Lediglich rund sechs Prozent des importierten Vorleistungswertes im Jahr 2018 entfielen auf China.(1)

Deutschlands Produktion ist dabei auf hochwertige, auch biotechnologische Herstellungsprozesse spezialisiert. Allerdings rutschte der Standort Deutschland mit einer Fermenterkapazität von circa 380.000 Litern vom dritten Platz im Jahr 2018 auf nunmehr nur noch den fünften Platz der Produktionsstandorte auf Grundlage biotechnologischer Verfahren ab. Denn während Firmen in den genannten Ländern in den letzten drei Jahren ihre Produktionsstätten ausbauten, gab es hierzulande keinerlei Zuwachs. Zudem droht sich der Abstand zwischen Deutschland und den in dieser Branche führenden Nationen bis zum Jahr 2025 weiter zu vergrößern, da dort ein weiterer Kapazitätsausbau bereits vollzogen wird oder in Planung ist.(2)

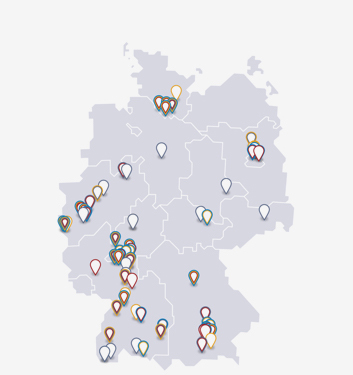

Handhabung der Standortkarte:

- Zoomen durch Doppelklick

- Für Kurzinfos zu einem Projekt den Standort oder Unternehmensnamen anklicken

Das hat auch steuerliche Gründe. Deutschland rangiert mit einer Gesamtsteuerbelastung in Höhe von rund 31 Prozent bei der Unternehmensbesteuerung eher in der Gruppe der Hochsteuerländer. Zum Vergleich: Die durchschnittliche Steuerbelastung der Unternehmen in der OECD beträgt rund 25 Prozent, in den EU-Mitgliedstaaten knapp 21 Prozent.(3)

Auch die unterschiedliche Schwerpunktsetzung der nationalen Förderpolitik spielt eine Rolle. Im Vergleich zu Deutschland setzen andere Länder stärker auf den Ausbau der nationalen Pharmaproduktion oder gestalten ihre Forschungsförderung effektiver.

Als nachteilig erweisen sich zudem die hierzulande hohen Arbeits- und Energiekosten – in beiden Bereichen schneidet Deutschland im internationalen Vergleich schlecht ab. Auch eine überbordende Bürokratie und föderal zersplitterte nationale Vorgaben bei der Genehmigung neuer Produktionsstätten sind ein Wettbewerbsnachteil für den Pharmastandort Deutschland.

Von Vorteil am Standort Deutschland ist hingegen die Verlässlichkeit der Regularien – auch im Bereich des Patentschutzes – und damit die Planungssicherheit. Darunter fällt auch der hohe Qualitätsstandard entlang der Wertschöpfungskette, der die Patient:innensicherheit in Deutschland gewährleistet. Hinzu kommt eine gute und belastbare Infrastruktur – abgesehen vom Nachholbedarf im Bereich der Digitalisierung. Dank des guten Bildungssystems kann in Deutschland auf einen Pool gut ausgebildeter Fachkräfte zurückgegriffen werden.

Der Standort ist bestens in europäische Lieferketten eingebunden. Das galt auch für eine sichere Energieversorgung, die nun angesichts des Kriegs in der Ukraine und der fragilen Lieferungen russischen Gases in Frage steht. Die guten Verbindungen zwischen Industrie und wichtigen Branchen im Bereich des Spezialanlagenbaus, des Maschinenbaus und der Elektrotechnik erlauben Investitionen in innovative und hochproduktive Fertigungsanlagen.

Ausbau der heimischen Produktion

Der Wettbewerb um Investitionen wird international hart geführt. In einem stark regulierten Hochlohnland müssen andere Investitionsvorhaben umgesetzt werden, als in Ländern mit geringen Faktorkosten und einem nur gering ausgebauten regulatorischen Rahmen. Um hierzulande Arzneimittel global wettbewerbsfähig zu produzieren, braucht es vor allem hochqualifizierte Fachkräfte, hohe Produktionsvolumina, Automation sowie ständige Innovation, damit die Anlagen am Standort den Kostennachteil durch eine höhere Produktivität ausgleichen können.

Hohe Produktionsvolumina, Automation und Innovation bedingen sich gegenseitig: Es zeigt sich, dass viele Innovationen an einem Produktionsstandort, darunter hochautomatisierte Produktionsverfahren, computergesteuerte Anlagen und eine automatisierte Transportlogistik, zu einem hohen Produktionsvolumen führen.

Insbesondere flexibel einsetzbare Produktionsanlagen erweisen sich als zukunftsweisend: Mit hoch automatisierten Produktionsanlagen für innovative Arzneimittel, die im industriellen Maßstab flexibel skalierbar sind, können schnell sowohl große Mengen an Medikamenten als auch geringe Stückzahlen gegen Seltene Erkrankungen oder für klinische Studien hergestellt werden. Die Produktionsanlagen reduzieren dabei die „time-to-market“ und ermöglichen so eine effektivere Nutzung der Patentlaufzeit. Diese Flexibilität setzt äußerst komplexe Prozesse und innovative Produktionsanlagen voraus. Da Letztere in enger Kooperation mit dem spezialisierten Maschinen- und Anlagenbau entwickelt werden, erweist es sich einmal mehr als vorteilhaft, wenn Forschung und Produktion an einem Standort gebündelt sind.

Zudem prägen Digitalisierung und Vernetzung als zentrale Entwicklungskonzepte der Industrie 4.0 den Produktionsstandort der Zukunft: Leistungsstarke Systeme bieten in Echtzeit wertvolle Informationen zur Gewinnung und Auswertung von Prozess- und Produktdaten, die zur Optimierung der Produktion genutzt werden können. Sie erleichtern es auch, regulatorische Anforderungen einzuhalten: von Good Manufacturing Practices (GMP) bis zu den EU-Richtlinien zu Serialisierung und Fälschungsschutz.(4)

Zudem prägen Digitalisierung und Vernetzung als zentrale Entwicklungskonzepte der Industrie 4.0 den Produktionsstandort der Zukunft: Leistungsstarke Systeme bieten in Echtzeit wertvolle Informationen zur Gewinnung und Auswertung von Prozess- und Produktdaten, die zur Optimierung der Produktion genutzt werden können. Sie erleichtern es auch, regulatorische Anforderungen einzuhalten: von Good Manufacturing Practices (GMP) bis zu den EU-Richtlinien zu Serialisierung und Fälschungsschutz.(4)

Als richtungsweisend erweist sich vor allem die Vernetzung von Industrie 4.0 und Life Sciences: So können durch Kooperationen mit Innovator:innen in einem entsprechenden Hub neue Technologien der Industrie 4.0, des Lean Manufacturings und der Energieeffizienzsteigerung entwickelt werden, die wiederum eine kontinuierliche Optimierung der Produktionsprozesse ermöglichen.

Integrierte Prozesse, mehr Flexibilität

Im Bereich des Spezialmaschinenbaus gehört Deutschland zu den international führenden Standorten. Auch die über die Vernetzung der pharmazeutischen Industrie mit Unternehmen des Maschinen- und Anlagenbaus sowie der Elektrotechnik entstehenden Hochtechnologiepartnerschaften sind beispielhaft. Hierzulande existieren bereits zahlreiche innovative Produktionsstätten mit hochautomatisierten Produktionsanlagen.

Doch gegenwärtig geht es darum, den Übergang hin zur Industrie 3.0. auf breiter Basis zu meistern. Die Einführung des „continuous manufacturing“ bietet die für eine erfolgreiche Produktion wesentlichen Lösungen: integrierte Prozesse, kürzere Fertigungszeiten und vor allem Flexibilität. Mit kontinuierlichen Produktionsanlagen lässt sich die Größe der Chargen über die Laufzeit flexibel steuern. Zudem ist eine schnellere Markteinführung von Innovationen möglich, da dieselbe Anlage für die Entwicklung und die Herstellung neuer Produkte genutzt werden kann. Der nächste Schritt – die Modernisierung und Entwicklung der Produktion im Sinne der Industrie 4.0 – eröffnet durch die Optimierung der Produktionsprozesse und gesteigerte Flexibilität noch weit größere Marktvorteile.

Essenziell für die Transformation hin zu Industrie 3.0 und Industrie 4.0 ist ein innovationsfreundliches Umfeld, das entsprechender politischer Unterstützung bedarf. Dem Bekenntnis der amtierenden Bundesregierung zur Unterstützung der Gesundheitswirtschaft und des Biotechnologiestandorts müssen nun konkrete Maßnahmen zur Stärkung des Wissenschafts-, Gründungs- und Hightech-Standorts Deutschland folgen.

Die Verschmelzung von Forschung und Entwicklung, komplexen Produktionsverfahren, Digitalisierung und Diagnostik, insbesondere bei den biologischen Therapien und bei Gen- und Zelltherapien, birgt neue, große Chancen. Doch die für einen Erfolg entscheidende Durchsetzung der Technologien der Industrie 4.0 ist freilich von einem beschleunigten Ausbau der digitalen Infrastruktur und Vorkehrungen der Cybersecurity abhängig.

Die Verschmelzung von Forschung und Entwicklung, komplexen Produktionsverfahren, Digitalisierung und Diagnostik, insbesondere bei den biologischen Therapien und bei Gen- und Zelltherapien, birgt neue, große Chancen. Doch die für einen Erfolg entscheidende Durchsetzung der Technologien der Industrie 4.0 ist freilich von einem beschleunigten Ausbau der digitalen Infrastruktur und Vorkehrungen der Cybersecurity abhängig.

Verbesserungsbedarf besteht auch bei der steuerlichen Gestaltung der Investitionsförderung. Internationale Beispiele gibt es zahlreich: So hat etwa Singapur integrierte steuerliche Anreize für F&E-, Innovations- und Produktentwicklungsaktivitäten etabliert.(5)

Grundsätzlich würde eine international wettbewerbsfähige Unternehmensbesteuerung den Wirtschaftsstandort Deutschland stärken. Daher sollte auch in Deutschland mittel- bis langfristig die (effektive) Steuerbelastung nicht mehr als 25 Prozent betragen, damit Investitionen rentabler werden und mehr Eigenmittel in den Unternehmen verbleiben.(6)

Hier bestehen sowohl auf Bundes-, Landes- und kommunaler Ebene hinreichende Gestaltungsspielräume, um mit der gezielten Anpassung der Gewerbe- und Körperschaftsteuersätze eine zukunftsfähige Industriepolitik zu betreiben.

Die überfällige Reform bürokratischer Abläufe muss darauf abzielen, Genehmigungsverfahren weitgehend ohne gutachterliche oder anwaltliche Unterstützung beantragen zu können.(7)

Dabei kann eine zügige und umfassende Digitalisierung der Verwaltungsverfahren helfen. Zudem wären Verfahrenserleichterungen für Produktionsanlagen und -prozesse denkbar. So wäre es möglich, bestimmte Anlagentypen von der Genehmigungspflicht nach dem Bundes-Immissionsschutzgesetz freizustellen oder den vorzeitigen Baubeginn einer Anlage auf die Inbetriebnahme auszuweiten.(8)

Quellen:

(1) Francas/Fritsch/Kirchhoff, 2022, Resilienz pharmazeutischer Lieferketten, Studie für den Verband forschender Arzneimittel-hersteller e.V. (vfa), S. 20–34.

(2) BCG/vfa-Biotechreport „Medizinische Biotechnologie in Deutschland 2021“, Berlin 2021, S. 30–31.

(3) Vgl. BDI / VCI, Die Steuerbelastung der Unternehmen in Deutschland – Vorschläge für ein wettbewerbsfähiges Steuerrecht 2020/21, Oktober 2020, S. 7, 19 ff., online verfügbar.

(4) Fraunhofer-Institut für Produktionstechnologie IPT, Pharma 4.0, online verfügbar.

(5) Vgl. Industry Specific Tax Incentives in Singapore, online verfügbar.

(6) Vgl. BDI / VCI, Die Steuerbelastung der Unternehmen in Deutschland – Vorschläge für ein wettbewerbsfähiges Steuerrecht 2020/21, Oktober 2020, S. 27, online verfügbar.

(7) Vgl. BDI, Strategie für die industrielle Gesundheitswirtschaft, März 2021, S. 78, online verfügbar.

(8) Vgl. ebd., S. 79, online verfügbar.